摘要:本文系统阐述为特定光学元件确定最佳光学制造技术(OFT)组合的策略,并将应用到光学制造链的构建中。为此,研究团对光学系统进行了分类,并将其与光学加工技术的关键特性联系起来——这些关键特性是通过对其加工参数进行系统分析确定的。 ]?^xc�[��� 1. 简介 V�+<�A�G*[ 在光学制造技术中,可预测且稳定的制造工艺对成本与质量进行可靠管理至关重要。本文阐述了针对特定光学元件与系统,如何来确定光学制造链中应采用的最佳光学制造技术(OFT)组合的策略。 7a_n\]t465 2.光学系统的产生和分类 }Z$�G=�;3# 人类一直将光作为一种工具,用于解决日常生活中的一些挑战,如探测、照明与信息传输。而要将光作为工具应用,则需依赖光学系统。因此,光学系统(例如物镜、干涉仪、光学鼠标、内窥镜、望远镜或激光器等)正是如今我们用以满足核心需求的“光学工具”典范。在光学系统的生成过程中(即由多种光学元件经合理装配并协同运作构成的系统),需依次涉及三个核心环节:首先是“光学系统设计”,其次是“光学制造设计”,最后是实际“制造”(见表1)。 5i��-;�bLm 表1.光学系统的生成过程

“光学设计师”的职责在于将客户需求转化为一个公差设计良好的光学系统方案,该系统需包含各类光学元件(如透镜、反射镜、分光镜等),并确保这些元件能按需调制透射光的特性。 +

d)~;I$�� 随后,由“光学制造设计师”将已完成的光学系统设计规格及所采用光学元件的公差要求,转化为最佳的制造流程链。这一流程链由一系列后续制造步骤组成,需综合考虑现有设备与技术条件,确保在最低制造成本下实现最佳性能。此外,还需综合考虑系统的稳定性、耐久性,以及制造商、终端用户和环境的安全性。在优化后的制造流程中,每个加工步骤(例如抛光1)均需选用特定的光学制造工艺(如气囊抛光2、碗式进给抛光3、磁流变抛光4、离子束修形5、超精密成形抛光6、单点金刚石车削7或流体喷射抛光8),具体选择何种工艺,取决于质量、制造成本与生产数量之间的最佳平衡。 L��j* =*�V 最终,光学系统将按照制定的制造流程和工艺进行生产,确保所有加工环节均不超过设计公差范围,从而制造出完全符合客户需求的功能性光学工具。光学系统可采用多种分类策略,例如:按应用领域(如天文、医疗、照明、光刻);按仪器类型(如显微镜、望远镜、内窥镜、干涉仪)。 (G��Orfr�� 然而,如果想要确定这些特定光学元件的最优制造工艺,必须根据其四大核心制造特性对其进行表征(详见表2)。这些特性在表2中进行了总结。 �kI�Tmo"$K 表2.光学元件的分类

3. 光学制造技术分类 ymVd9��4L� 尽管有少数光学制造技术已存在数千年,但自1670年荷兰代尔夫特首次工业化生产列文虎克(Leeuwenhoek)显微镜以来,光学制造技术的多样性开始显著提升;加之此后应用领域与质量要求的持续攀升(见图1),如今光学制造技术已激增至逾300种,使得针对特定光学元件如何选择最优工艺成为了一大挑战。 ��nV�A'O�� 图1. 光学制造技术数量发展示意图:从克里特岛发现的古代透镜起源,经1670年首次工业化光学制造,直至当今的技术演进历程。

从方法论角度分析光学制造技术,我们发现其核心仅基于约11种抛光技术:新鲜进给抛光(FFP)、延性加工(DG)、化学抛光(CP)、碗式进给抛光(BFP)、弹性发射加工(EEM)、磁流变抛光(MRF)、激光火焰抛光(LP)、离子束修形(IBF)、磨料浆射流加工(ASJ)、等离子体辅助化学蚀刻(PACE)、激光诱导背面湿法刻蚀(LIBWE)。 dX}�dO)%m{ 若分析不同抛光技术与加工表面间的相互作用,可识别出5种基于以下原理的磨损机制(详见图2):两体磨损(Two-body abrasion)、三体磨损(Three-body abrasion)、动能磨损(Kinetic abrasion)、能量传递(Energy transmission)、化学反应(Chemical reaction)。每种机制在性能与适用性上均存在特定优劣势(图2中以“+”和“-”标注)。进一步地,这5种机制可基于图3所示的5类磨损过程进行组合,包括:(a) 脆性破裂(Brittle cracking)、(b) 延性流动(Ductile flow)、(c) 化学反应(Chemical reactions)、(d) 热效应(Heat)、(e) 溅射(Sputtering)。 MxA'T(��Ay 图2. 光学抛光技术的五大磨损机制应用示意图,每种机制在生成光学元件时均具备特定优势(“+”)与短板(“-”)特性

基于上述分析,可依据磨损机制类型及其所涉及的磨损过程组合,对现有的11种抛光技术进行分类(详见表3)。 Gqb-3n�gH 表3.光学抛光技术的分类

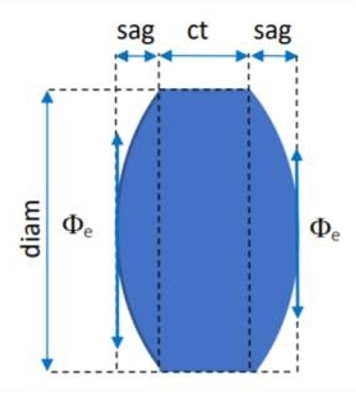

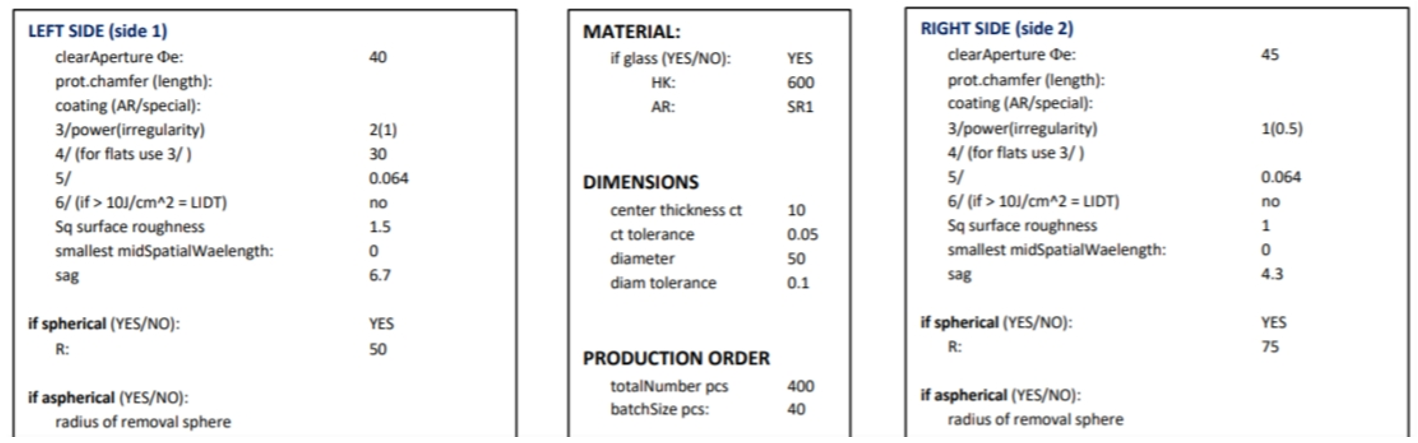

4. 光学元件与制造技术的匹配 �fU7:3"|s8 通过综合考虑光学元件的四大关键特性(详见表2),并将抛光技术的分类方法(表3总结)拓展至加工运动学特性及工具-工件接触类型(如点接触、线接触、面接触),即可构建光学制造技术的系统性分类与建模框架。 QgM_S�Y|Rj 因此,在光学系统的设计阶段,就可基于数据驱动为特定光学元件制造匹配最优制造技术。 Wk��#-Lk�I 图3与图4示例展示了如何运用光学制造技术的方法论分析,为球面透镜确定最优制造流程链,从而实现生产风险最小化。 ${�,e��Q\� R6o<p<fTh  )KQ�v4\0y<

)KQ�v4\0y<

图3. 玻璃制成的球面双凸透镜

图4. 对图3所示双凸透镜制造流程的建模:识别实现最低成本制造链所需的最优光学制造技术。