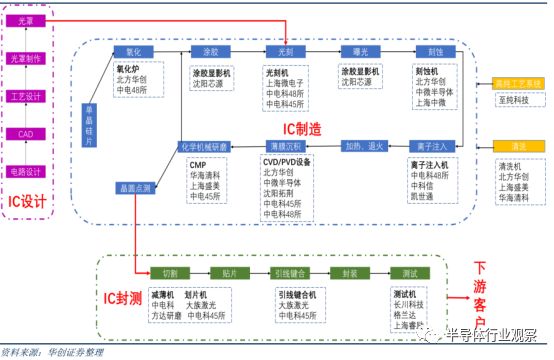

半导体芯片生产主要分为 IC 设计、 IC 制造、 IC 封测三大环节。 IC 设计主要根据芯片的设计目的进行逻辑设计和规则制定,并根据设计图制作掩模以供后续光刻步骤使用。 IC 制造实现芯片电路图从掩模上转移至硅片上,并实现预定的芯片功能,包括光刻、刻蚀、离子注入、薄膜沉积、化学机械研磨等步骤。 IC 封测完成对芯片的封装和性能、功能测试,是产品交付前的最后工序。

�i.�6���b% (k�!7`<k!Y  �*Ze0V9$'�

�*Ze0V9$'� 芯片制造核心工艺主要设备全景图

光刻是半导体芯片生产流程中最复杂、最关键的工艺步骤,耗时长、成本高。半导体芯片生产的难点和关键点在于将电路图从掩模上转移至硅片上,这一过程通过光刻来实现, 光刻的工艺水平直接决定芯片的制程水平和性能水平。芯片在生产中需要进行 20-30 次的光刻,耗时占到 IC 生产环节的 50%左右,占芯片生产成本的 1/3。

Ne<S_�u2nT y$7�Ys�:R~ 光刻工艺流程详解

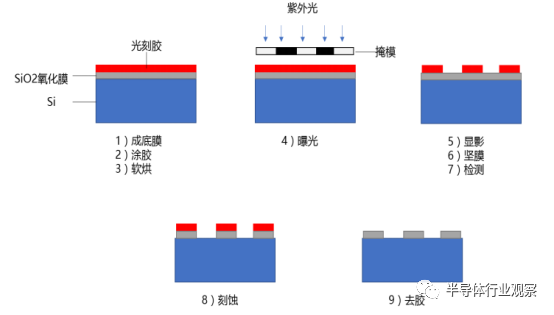

>A{Dps��i\ UeFJ5n'x:� 光刻的原理是在硅片表面覆盖一层具有高度光敏感性光刻胶,再用光线(一般是紫外光、深紫外光、极紫外光)透过掩模照射在硅片表面,被光线照射到的光刻胶会发生反应。此后用特定溶剂洗去被照射/未被照射的光刻胶, 就实现了电路图从掩模到硅片的转移。

^?X�s!�kJP I=&i &6v8G 光刻完成后对没有光刻胶保护的硅片部分进行刻蚀,最后洗去剩余光刻胶, 就实现了半导体器件在硅片表面的构建过程。

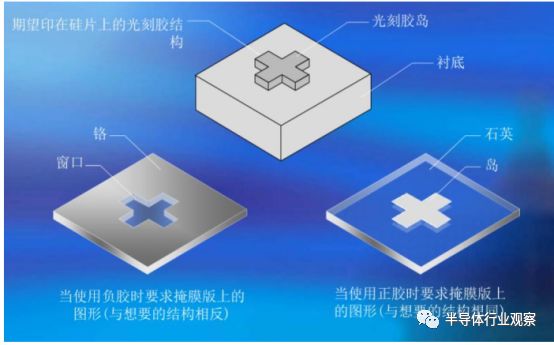

�IWv5�UmjN �Q��D%xm�P 光刻分为正性光刻和负性光刻两种基本工艺,区别在于两者使用的光刻胶的类型不同。负性光刻使用的光刻胶在曝光后会因为交联而变得不可溶解,并会硬化,不会被溶剂洗掉,从而该部分硅片不会在后续流程中被腐蚀掉,负性光刻光刻胶上的图形与掩模版上图形相反。

o�

A2��oX� }6�a}8EyFP  k#p�O+�[ x

k#p�O+�[ x 在硅片表面构建半导体器件的过程

正性光刻与负性光刻相反,曝光部分的光刻胶会被破坏从而被溶剂洗掉,该部分的硅片没有光刻胶保护会被腐蚀掉,正性光刻光刻胶上的图形与掩模版上图形相同。

Ld.9.��d�] �tm5{h{A�M  \�9`E17�i

\�9`E17�i 正性光刻与负性光刻对比

1)气相成底膜

h9 DUS,G9, v�zs��4tkG 硅片在清洗、烘培后首先通过浸泡、喷雾或化学气相沉积(CVD)等工艺用六甲基二胺烷成底膜,底膜使硅片表面疏离水分子,同时增强对光刻胶的结合力。底膜的本质是作为硅片和光刻胶的连接剂,与这些材料具有化学相容性。

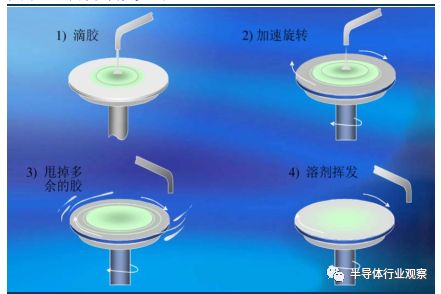

+r"}@8/\�1 ?u:`?(�\�� 2)旋转涂胶

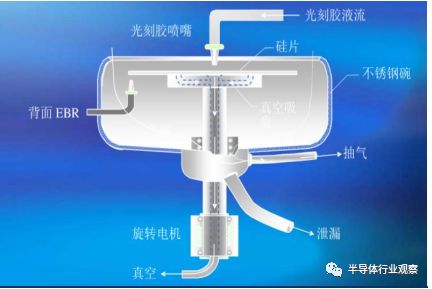

AjEy@���/� KJyCfMH&:@  �RYCi�O,�+

�RYCi�O,�+ 旋转涂胶步骤

形成底膜后,要在硅片表面均匀覆盖光刻胶。此时硅片被放置在真空吸盘上,吸盘底部与转动电机相连。当硅片静止或旋转的非常缓慢时,光刻胶被分滴在硅片上。随后加速硅片旋转到一定的转速,光刻胶借助离心作用伸展到整个硅片表面,并持续旋转甩去多余的光刻胶,在硅片上得到均匀的光刻胶胶膜覆盖层,旋转一直到溶剂挥发,光刻胶膜几乎干燥后停止。

QBGm�)h?=� Z4�Q]By:/L  R�/��"�f��

R�/��"�f�� 涂胶设备

3)软烘

,�*W~M&n"m 涂完光刻胶后,需对硅片进行软烘,除去光刻胶中残余的溶剂,提高光刻胶的粘附性和均匀性。未经软烘的光刻胶易发粘并受颗粒污染,粘附力会不足,还会因溶剂含量过高导致显影时存在溶解差异,难以区分曝光和未曝光的光刻胶。

�a6��vej�� G?@W;��o�) 4)曝光

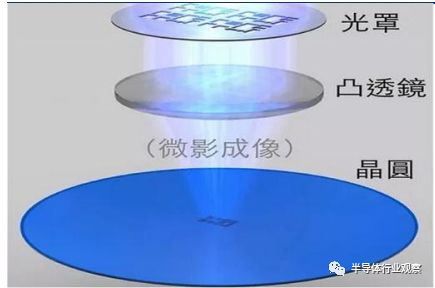

AR( g�I�]1 C��[%Qg=<� 曝光过程是在硅片表面和石英掩模对准并聚焦后,使用紫外光照射,未受掩模遮挡部分的光刻胶发生曝光反应,实现电路图从掩模到硅片上的转移。

d@ 8M_

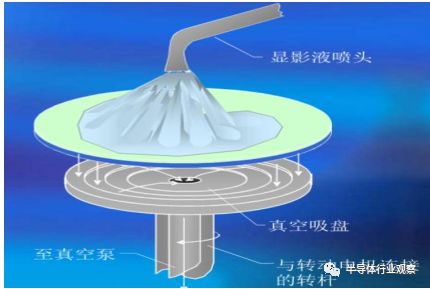

O | Q�B�X�EM=� 5)显影

�D�*2*FDGI M>5O�C)E��  XcT�!4xG0�

XcT�!4xG0� 光刻原理图

使用化学显影液溶解由曝光造成的光刻胶可溶解区域, 使可见图形出现在硅片上,并区分需要刻蚀的区域和受光刻胶保护的区域。显影完成后通过旋转甩掉多余显影液,并用高纯水清洗后甩干。

p�lPP�f+\� ZMl�Bd}H��  �v|~=rvXFC

�v|~=rvXFC 显影过程示意图

6)坚膜

'6v�o#D9�M `w#�VY�s|k 显影后的热烘叫做坚膜烘培,温度比软烘更高,目的是蒸发掉剩余的溶剂使光刻胶变硬,提高光刻胶对硅片表面的粘附性,这一步对光刻胶的稳固,对后续的刻蚀等过程非常关键。

b||usv[or�

3}s]�F/e� 7)检测

G@Z%[YN��w :@�jctH~�� 对硅片的显影结果进行检测,合格的硅片进入后续的刻蚀等流程,不合格的硅片在清洗后进入最初流程。

7~+Fec`Ut* d�QS�O8J�f 8)刻蚀

/7�"V~�c6� b?OA�|Jq�X 刻蚀是通过化学或物理的方法有选择地从硅片表面除去不需要材料的过程,通过刻蚀能在硅片上构建预想的电子器件。

az�!�[�u)� <eM�qg�� u  }*rS��g �.

}*rS��g �. 干法(物理)、湿法(化学)刻蚀原理示意图

刻蚀分为干法刻蚀和湿法刻蚀两种。干法刻蚀是将硅片表面暴露在惰性气体中,通过气体产生的等离子体轰击光刻胶开出的窗口,与硅片发生反应去掉暴露的表面材料,是亚微米尺寸下刻蚀器件的最主要方法。湿法刻蚀使用液态化学剂(酸、碱、有机溶剂等)用化学方式去

�|dEPy-�Xe 67&IaD�ts 除硅片表面的材料,一般只用于尺寸较大的情况。

x�&DqTX?b, �|Q)mBvvN� 9)去胶

Kkovp��^G 'z,�kxra|n 刻蚀完成后,通过特定溶剂,洗去硅片表面残余的光刻胶。

�bL* b>R[x �x[};x;[ZE 光刻机: 半导体制造业皇冠上的明珠

@~s�5��{�4 nG3SDL#(k� 光刻机根据应用工序不同,可以分为用于生产芯片的光刻机,以及用于封装的光刻机,其中封装光刻机对于光刻精度和控制精度的要求都比制造用光刻机低很多,价值量也相对较低,本文主要讨论用于芯片制造领域的光刻机。

i|z=�WnF$& Q e+;BE-H� 光刻机是芯片制造中光刻环节的核心设备, 技术含量、价值含量极高。 光刻机涉及系统集成、精密

光学、精密运动、精密物料传输、高精度微环境控制等多项先进技术,是所有半导体制造设备中技术含量最高的设备,因此也具备极高的单台价值量,目前世界上最先进的 ASML EUV光刻机单价达到近一亿欧元,可满足 7nm 制程芯片的生产。

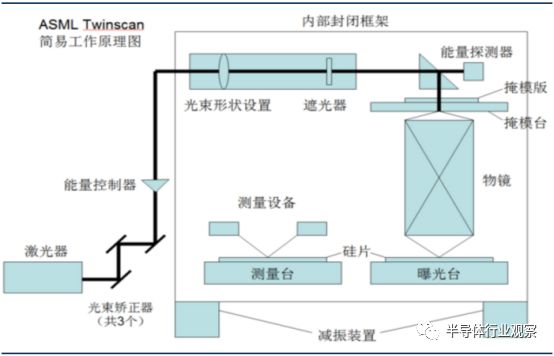

2;T�?�ry7� 'lE{Nj�*7� 光刻机工作原理:光刻机通过一系列的

光源能量、形状控制手段,将光束透射过画着线路图的掩模,经物镜补偿各种光学误差,将线路图成比例缩小后映射到硅片上,然后使用化学方法显影,得到刻在硅片上的电路图。 不同光刻机的成像比例不同,有 5:1,也有 4:1。 光刻机内部结构图如图 9 所示。

Hd�tGyh6X0 !�m:WoQ��/  iCpm�^��XT

iCpm�^��XT 光刻机工作原理图

光刻机的内部组件如下:

cO�{N�iRIb kwUUv�F7w� 激光器:光源,光刻机核心设备之一。

e eN`�T&cI @d{}M)6\!� 光束矫正器:矫正光束入射方向,让激光束尽量平行。

%��t,42jQ9 (*r2bm2FPO 能量控制器:控制最终照射到硅片上的能量,曝光不足或过足都会严重影响成像质量。

USEmD5�q�� w�N��'S�+4 光束形状设置:设置光束为圆型、环型等不同形状,不同的光束状态有不同的光学特性。

N�Lp�Kh�1g H0i�n�U+Ih 遮光器:在不需要曝光的时候,阻止光束照射到硅片。

pD[&,�g�V$ 6��R^F^<<� 能量探测器:检测光束最终入射能量是否符合曝光要求,并反馈给能量控制器进行调整。

Txo{6nd/ gYN;F�u-9Z 掩模版:一块在内部刻着线路设计图的玻璃板,贵的要数十万美元。

^k��%�+ao �w��uY-f�4 掩膜台:承载掩模版运动的设备,运动控制精度达到

纳米级。

i���7T#WfF �I`XOv��SO 物镜:物镜由 20 多块镜片组成,主要作用是把掩膜版上的电路图按比例缩小,再被激光映射的硅片上,并且物镜还要补偿各种光学误差。技术难度就在于物镜的设计难度大,精度的要求高。

yB�7si(,1> ��!{V`N|0

量台、曝光台: 承载硅片的工作台, 一般的光刻机需要先测量,再曝光,只需一个工作台,ASML 的双工作台光刻机则可以实现一片硅片曝光同时另一片硅片进行测量和对准工作,能有效提升工作效率。

`f}���ZAX bj0H��AgY@ 内部封闭框架、减振器:将工作台与外部环境隔离,保持水平,减少外界振动干扰,并维持稳定的温度、压力。

[��V_��mF� Y_faqmZ�9] 光刻机的发展,本质上是为了满足更高性能、更低成本芯片的生产需求。

!lzj.�|7=1 �p&�Nav,9x 半导体芯片具有不同的制程,即不同的技术节点,经常看到的45nm、 28nm、 10nm 等字样即是对不同制程的描述,那么不同的制程该如何理解,不同制程的芯片又有何差异呢?

f��5bX,e)! 这要从集成电路的最基本单元——晶体管说起,用半导体制造晶体管是利用其特殊的导电能力来传递 0 或 1 的数字信号。

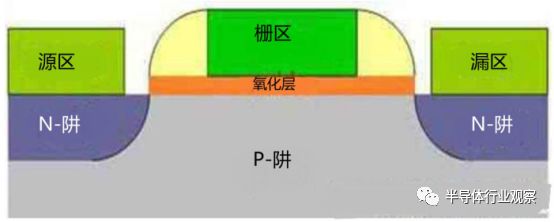

A4l"�^d�Zc ,9���^ �5� 晶体管的内部结构图如下图所示,在栅区不通电的情况下,源区信号很难穿过不导电的 P 型衬底到达漏区,即表示电路关闭(数字信号 0),如果在栅区和衬底间加上电压,衬底中的电荷就会在异性相吸的作用下在绝缘氧化层下大量聚集,形成一条细窄的导电区,使得源区和漏区导通,电流就可以顺利从源区传递到漏区(信号 1),这就是晶体管最基本的工作原理。 而栅极下方两个 N—阱间的距离,即导电沟道的长度,被定义为晶体管的尺寸。

�#]+B�Ir`� ,��B;mG�]_  ?z M������

?z M������ 晶体管的内部结构

在现代晶体管中,电子的速度是有限的,且一般以饱和速度运行,因此信息传递的速度就由导电沟道的长度来决定, 沟道越短,信息传递速度越快

h{-�en50tN rk����S'OC 芯片的制程可以近似理解为内部晶体管导电沟道的长度,制程小的芯片具有两大优势:

�]b}�3f�<�

Rq�|�5%;1 处理速度快。小制程芯片内部晶体管导电沟道短,信号传递速度快,单位时间内芯片能处理更多的信息,时钟频率更高。单位面积性能提升,成本降低。更小的晶体管尺寸意味着单位面积芯片可以制造更多的晶体管,芯片集成度得到提升,即增加了芯片的功能,又使单位芯片的成本得到降低。光刻工艺水平决定了晶体管尺寸的大小,因此芯片制程的不断缩小必然伴随着光刻机产品的不断升级和创新,从本质上说,正是半导体产业对更高性能、更低成本芯片的不断追求推动了光刻机设备的不断创新与发展。

b�ZWR.��</ sCy.��i�/y 光刻机是延续摩尔定律的关键。摩尔定律提出, 当价格不变时,集成电路上可容纳的元器件的数目,约每隔 18-24 个月便会增加一倍,性能也将提升一倍。半导体行业最初三十年的发展能够基本满足摩尔定律, 关键就在于光刻机能不断实现更小的分辨率水平。近十年来摩尔定律的时间间隔已经延长至 3-4 年,原因就在于光刻机的发展低于行业的预期

d���k����] !� �weYOOu 光刻机发展史:光源改进+工艺创新推动光刻机更新换代

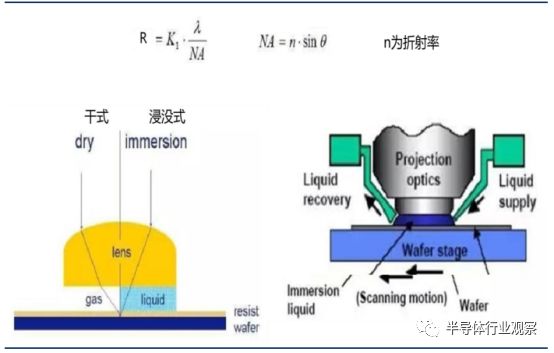

�7�Y~�5g�n k�Kbbs�B� 光刻机的最小分辨率、生产效率、良率均在不断发展。 光刻机的最小分辨率由公示 R=kλ/NA,其中 R 代表可分辨的最小尺寸,对于光刻技术来说, R 越小越好; k 是工艺常数; λ 是光刻机所用光源的波长; NA 代表物镜数值孔径,与光传播介质的折射率相关,折射率越大, NA 越大。光刻机制程工艺水平的发展均遵循以上公式。此外,光刻机的内部构造和工作模式也在发展,不断提升芯片的生产效率和良率。

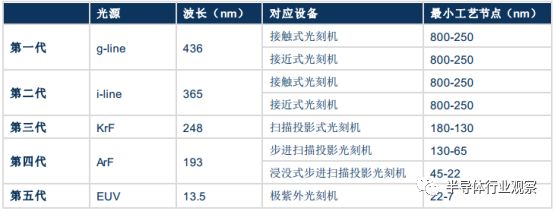

!�^L}LtqHI QP<P,�Bi~� 根据所使用的光源的改进,光刻机经历了 5 代产品的发展,每次光源的改进都显著提升了光刻机所能实现的最小工艺节点。此外双工作台、沉浸式光刻等新型光刻技术的创新与发展也在不断提升光刻机的工艺制程水平,以及生产的效率和良率。

�|U�1u:=�[ lbIW1z%:sy  u]B

�b�^[�

u]B

�b�^[� 按所用光源,光刻机经历了五代产品的发展

最初的两代光刻机采用汞灯产生的 436nm g-line 和 365nm i-line 作为光刻光源,可以满足0.8-0.35 微米制程芯片的生产。最早的光刻机采用接触式光刻,即掩模贴在硅片上进行光刻,容易产生污染,且掩模寿命较短。此后的接近式光刻机对接触式光刻机进行了改良, 通过气垫在掩模和硅片间产生细小空隙,掩模与硅片不再直接接触,但受气垫影响,成像的精度不高。

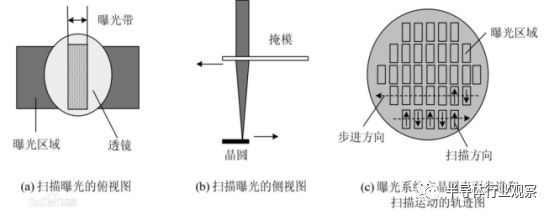

�.6n|��hYe /:A239=+�? 第三代光刻机采用 248nm 的 KrF(氟化氪)准分子激光作为光源,将最小工艺节点提升至350-180nm 水平,在光刻工艺上也采用了扫描投影式光刻,即现在光刻机通用的,光源通过掩模, 经光学

镜头调整和补偿后, 以扫描的方式在硅片上实现曝光。

*URY8�a`bO H���SG9|}$ 第四代 ArF 光刻机:最具代表性的光刻机产品。第四代光刻机的光源采用了 193nm 的 ArF(氟化氩)准分子激光,将最小制程一举提升至 65nm 的水平。第四代光刻机是目前使用最广的光刻机,也是最具有代表性的一代光刻机。由于能够取代 ArF 实现更低制程的光刻机迟迟无法研发成功,光刻机生产商在 ArF 光刻机上进行了大量的工艺创新,来满足更小制程和更高效率的生产需要。

�}�1C�O>a< >oy%qLHe~t 创新一:实现步进式扫描投影。 此前的扫描投影式光刻机在光刻时硅片处于静止状态,通过掩模的移动实现硅片不同区域的曝光。 1986 年 ASML 首先推出步进式扫描投影光刻机,实现了光刻过程中,掩模和硅片的同步移动, 并且采用了缩小投影镜头,缩小比例达到 5: 1, 有效提升了掩模的使用效率和曝光精度,将芯片的制程和生产效率提升了一个台阶。

ZPM7R3%V)z Y

u����Z��  �{�3�vm�]�

�{�3�vm�]� 步进式投影示意图

创新二:双工作台光刻机。硅片在进入光刻流程前要先进行测量和对准,过去光刻机只有一个工作台,测量、对准、光刻等所有流程都在这一个工作台上完成。 2001 年 ASML 推出了双工作台系统(TWINSCAN system),双工作台系统使得光刻机能够在不改变初始速度和加速度的条件下,当一个工作台在进行曝光工作的同时,另外一个工作台可以同时进行曝光之前的预对准工作,使得光刻机的生产效率提升大约 35%。

�p(4�E��k" 0=`�aXb-�� 虽然从结果上来看,仅仅是增加了一个工作台,但其中的技术难度却不容小觑,双工作台系统对于换台的速度和精度有极高的要求, 如果换台速度慢,则影响光刻机工作效率;如果换台精度不够, 则可能影响后续扫描光刻等步骤的正常开展。

��rf$[�8d� P'_ �a�NU�  *��sfz�+8Y

*��sfz�+8Y 双工作台光刻机系统样机

创新三: 浸没式光刻系统。到了 45nm 制程节点时, ArF 光刻机也遇到了分辨率不足的问题,此时业内对下一代光刻机的发展提出了两种路线图。一是开发波长更低的 157nmF2准分子激光做为光源, 二是由 2002 年台积电林本坚提出的浸没式光刻。此前的光刻机都是干式机台,曝光显影都是在无尘室中,以空气为媒介进行。由于最小分辨率公式中的 NA 与折射率成正相关,如果用折射率大于 1 的水做为媒介进行光刻,最小分辨率将得到提升,这就是浸没式光刻系统的原理。

Q4ii�25]�* ]6�=opvm�� ASML 率先推出浸没式光刻机,奠定自身市场地位。林本坚提出浸没式光刻设想后, ASML开始与台积电合作开发浸没式光刻机,并在 2007年成功推出第一台浸没式光刻机TWINSCANXT:1900i,该设备采用折射率达到 1.44 的去离子水做为媒介,实现了 45nm 的制程工艺,并一举垄断市场。当时的另两大光刻巨头尼康、佳能主推的157nm 光源干式光刻机被市场抛弃,不仅损失了巨大的人力物力,也在产品线上显著落后于 ASML,这也是尼康、佳能由盛转衰,ASML 一家独大的重要转折点。

<9=RLENmY" $�\��4O�r�  �F� �r2

+p

�F� �r2

+p 浸没式光刻机原理

通过浸没式光刻和双重光刻等工艺,第四代 ArF 光刻机最高可以实现 22nm 制程的芯片生产,但是在摩尔定律的推动下,半导体产业对于芯片制程的需求已经发展到 14nm、 10nm、甚至7nm, ArF 光刻机已无法满足这一需求,半导体产业将希望寄予第五代 EUV 光刻机。

��TKw>�eGe �?a�G�~�E� 第五代 EUV 光刻机,千呼万唤始出来。 1-4 代光刻机使用的光源都属于深紫外光, 第五代 EUV光刻机使用的则是波长 13.5nm 的极紫外光。

@J@bD�+Q+0 OZ��Obx��� 早在上世纪九十年代,极紫外光刻机的概念就已经被提出, ASML 也从 1999 年开始 EUV 光刻机的研发工作,原计划在 2004 年推出产品。但直到 2010 年 ASML 才研发出第一台 EUV 原型机, 2016 年才实现下游客户的供货,比预计时间晚了十几年。三星、台积电、英特尔共同入股 ASML 推动 EUV 光刻机研发。

f}FJR6V�O 8�^-g yx�' EUV 光刻机面市时间表的不断延后主要有两大方面的原因,一是所需的光源功率迟迟无法达到 250 瓦的工作功率需求,二是光学

透镜、反射镜系统对于光学精度的要求极高,生产难度极大。这两大原因使得 ASML及其合作伙伴难以支撑庞大的研发费用。 2012 年 ASML 党的三大客户三星、台积电、英特尔共同向 ASML 投资 52.59 亿欧元,用于支持 EUV 光刻机的研发。此后 ASML 收购了全球领先的准分子

激光器供应商 Cymer,并以 10 亿欧元现金入股

光学系统供应商卡尔蔡司,加速EUV 光源和光学系统的研发进程,这两次并购也是 EUV 光刻机能研发成功的重要原因。

kg��mb�<4p ��U8g�? �� 现在的半导体产业迈进了一个新时代。

*OE>gg&?Nh dj0D�u^�v4  4P2�4ySy9F

4P2�4ySy9F ASMLTWINSCAN NXE:3350B 型号 EUV 光刻机